Всем известен такой материал, как фанера. При этом слове, даже у человека, весьма далекого от строительства или изготовления мебели, вызывается знакомый образ: листовой материал, склеенный из нескольких тонких слоев древесины. В целом, конечно, образ правильный. Потому что, если вознамериться купить в магазине строительных товаров этот самый листовой материал, то на ценнике будет стоять именно такое название – фанера.

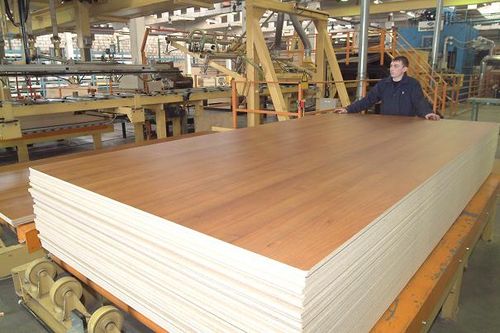

Производство фанеры

Из исторических глубин

Как часто бывает с историей, от длительного использования она затирается, и вот уже нельзя разглядеть подробности, и видны только очень выпуклые факты.

Название «фанера» происходит от голландского слова «fineer», что означает тонкий древесный лист, шпон. А вот тонкие древесные листы, склеенные между собой в единый трех и более слойный лист, носил название арборит.

Тонкие листы древесины – шпона, известны очень давно. Наиболее древним изделием, с фанерованным покрытием ученые считают ящик-ларец, найденный в одной из фараоновых гробниц. Сундучок тот сделан из древесины кедра, а на лицевой стороне покрыт тонкими пластинами эбенового дерева. Сделано это было, скорее всего, для удешевления изделия – в Египте своих лесов было, мягко говоря, недостаточно, и древесину ввозили издалека.

Массовое производство фанерованной мебели началось во Франции, в XVI веке. Такая имитация ценных пород древесины в мебельном производстве позволила сделать предметы мебели более доступными для массового потребителя. Именно от столярной технологии фанерования и происходит сленговое название использования плюс-фонограммы некоторыми исполнителями: «петь под фанеру» — имитировать для массового потребителя ценное живое исполнение записанной заранее фонограммой.

Но вернемся к материалу, склеенному из нескольких листов фанеры – арбориту. Изобрел в 1881 году эту технологию Огнеслав Степанович. Костович. Новый материал Костович разработал для изготовления деталей дирижабля «Россия». Из арборита был изготовлен не тольк остов дирижабля, но и детали двигателя, в том числе, и передаточный вал, имевший длину тридцать метров.

Костович же и внедрил разработанную технологию в производство, основав завод «Арборит» под Петербургом. Завод выпускал листы арборита и всевозможные изделия из него: ящики, винные бочки, чемоданы. Производились и строительные детали, даже небольшие сборные садовые домики. Особым видом продукции являлись арборитовые трубы, использовавшиеся для производства рангоута яхт, лестниц, и прочего. К началу Первой мировой войны в России было около пятидесяти предприятий, выпускающих арборит, правда, к этому времени материал уже стал носить название фанера. В то время Россия являлась крупнейшим экспортером фанеры и изделий из нее.

Технология изготовления фанеры

Как уже понятно из вышесказанного, технология изготовления фанеры на заводе состоит из нескольких этапов. Рассмотрим подробнее, как изготавливают фанеру на заводе.

- Первичная подготовка бревен. Для изготовления фанеры отбирается сырье. Нормативы отбора зафиксированы в ГОСТ 9462-88. Доставленные на деревообрабатывающий завод бревна окоряются, разрезаются на необходимую длину – в зависимости от заданной ширины листа, затем некоторое время размачиваются в горячей воде – гидротермически обрабатываются.

- Лущение. Подготовленные бревна с помощью лущильного станка распускаются на тонкие листы шпона. Толщина шпоновых пластин составляет 1,5-1,8 мм. Принцип действия лущильного станка идентичен работе карандашной точилки. Только лезвие в точилке закреплено под наклоном, а в лущильном станке – прямо. Лезвие станка установлено по касательной к годичным кольцам бревна. Кстати, изобретателем лущильного станка также является наш соотечественник. Профессор Фишер изобрел его в 1819 году.

- Нарезка, сортировка, починка. Полученный шпон разрезается на листы определенного размера. Далее полученный шпон сортируется. В дело идут не только цельные листы шпона. Для производства годятся пластины, шириной не менее 490 мм. Не цельные куски склеиваются «на ус» и ребросклеивание. Починенные таким образом листы используются для изготовления внутренних слоев листа фанеры.

- Сушка. Отсортированные листы сушатся в специальной камере.

- Склеивание. Готовые листы склеивают между собой, при этом располагают пластины шпона таким образом, чтобы волокна древесины следующего слоя были перпендикулярно древесным волокнам предыдущего. Этот способ придает листу фанеры прочность. Количество слоев зависит от заданной толщины листа. Для склеивания используется клеевой состав, рецептура которого каждым производителем держится в секрете. Пластины шпона с нанесенным клеем собираются в пакеты, затем происходит этап холодного прессования. После этого листы подвергаются еще горячему прессованию.

- Обрезка и маркирование. Готовые листы обрезают в размер, сортируют и маркируют в зависимости от сорта и марки.

Сорта и марки фанеры

Фанеру изготавливают из древесины хвойных пород и березы. Березовая фанера более прочная, но и более дорогая. Поэтому материалы для широкого потребления, например, в строительстве, чаще всего делают из хвойной древесины.

Существуют стандарты на изготовление пяти сортов фанеры. Сорт Е – элитный. В нем не допускается наличие дефектов на лицевых поверхностях. Остальные сорта – от I до IV допускают разные дефекты поверхности листа: наличие сучков, в том числе, и выпавших, трещин, червоточин, коробления, и пр.

Вот так, в общих словах, выглядит процесс изготовления фанеры. На видео можете более подробно ознакомиться, как делают фанеру из березы или другой древесины.